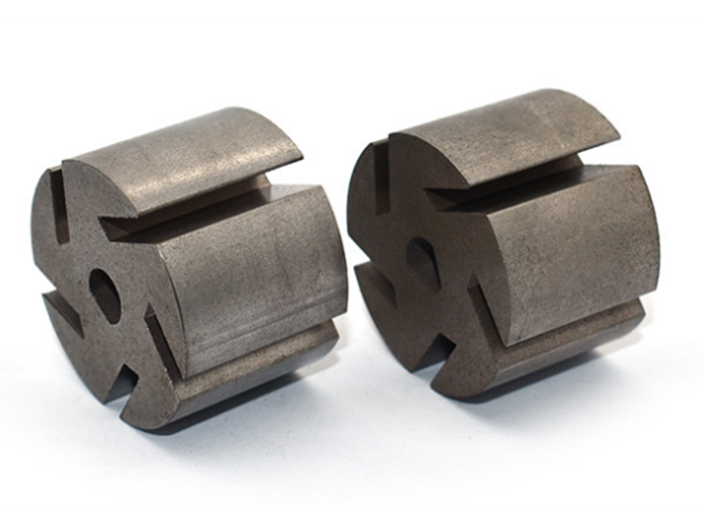

粉末冶金制品是以鐵粉為主(還原粉)加入石墨和合金制成鐵基制品、預合金粉末制品和熱處理成品,此外,還有制成青銅制品、假合金材料、摩擦材料、金剛石工具材料以及高合金、高熔點材料等制品。鐵基粉末冶金制品的金相特征,同冶煉金屬材料相比,既相似又不相似,相似之處為同類型材料的顯微組織基本相同,例如正火或退火的亞共析鋼與含有w(石墨)為1%以下的鐵基制品的組織大致相仿,均為珠光體和鐵素體,只是粉末冶金制品中金相有時出現少量滲碳體。經淬火和低溫回火后,它們的組織也均為回火馬氏體與部分殘留奧氏體。黃銅、青銅等非鐵金屬組織也類似。不同之處是粉末冶金制品內有孔隙,而冶煉的金屬材料無孔隙。制品中存在孔隙是粉末冶金工藝的特點,它并不是一種缺陷。冷壓燒結制品孔隙較多,熱壓燒結制品孔隙則較少。各種粉末冶金制品對孔隙的多少、分布形態都有不同的要求。如含油軸承與襯套以及一些多孔類制品,甚至需要有大量連通孔隙,而強度高的制品則要求孔隙越少越好。粉末冶金齒輪的制造過程中可以實現批量生產,提高生產效率和降低成本。蘇州軸承粉末冶金加工

粉末冶金齒輪的表面處理和潤滑方法主要包括以下幾種:一.表面處理:1.研磨和拋光:通過研磨和拋光可以提高齒輪表面的光潔度和平整度,減少表面粗糙度,提高齒輪的傳動效率和壽命。2.清洗和除油:在制造過程中,粉末冶金齒輪可能會附著一些雜質和油脂,通過清洗和除油可以去除這些污染物,保證齒輪表面的清潔度。3.鍍層和涂層:可以在粉末冶金齒輪表面進行鍍層或涂層處理,如電鍍、熱浸鍍、噴涂等,以提高齒輪的耐磨性、耐腐蝕性和抗疲勞性。二.潤滑:1.潤滑油:在齒輪傳動中,可以使用潤滑油來減少齒輪之間的摩擦和磨損,降低噪音和溫升,提高傳動效率和壽命。2.固體潤滑劑:在一些特殊應用場景中,可以使用固體潤滑劑,如固體潤滑膜、固體潤滑粉末等,來減少齒輪摩擦和磨損。3.潤滑脂:對于一些需要長期潤滑和密封的齒輪,可以使用潤滑脂來提供持久的潤滑效果。附近粉末冶金零件粉末冶金可以制造出各種金屬粉末冶金硬質合金工具。

粉末冶金材料的制備過程中,粉末的形狀控制:粉末的形狀對材料的流動性、堆積密度、表面特性等也有很大的影響。粉末的形狀可以通過以下方法進行控制:1.原料選擇:選擇合適的原料,原料的形狀會直接影響到粉末的形狀。例如,選擇顆粒形狀規則的原料可以制備出形狀規則的粉末。2.加工方法:不同的加工方法會對粉末的形狀產生影響。例如,球磨可以使粉末的形狀變得更加圓滑;噴霧干燥可以制備出球形或者顆粒形狀規則的粉末。3.表面處理:通過表面處理的方法,可以改變粉末的表面形貌。例如,可以進行表面涂覆、表面改性等處理,使粉末的表面形貌更加均勻和規則。

粉末冶金齒輪具有較高的使用壽命和良好的耐磨性,主要有以下幾個原因:1.均勻的組織結構:粉末冶金齒輪的制造過程中,金屬粉末經過燒結后形成致密的結構,具有均勻的組織和細小的晶粒。這種均勻的組織結構使得齒輪具有較高的強度和硬度,能夠承受較大的載荷和循環應力,從而延長使用壽命。2.添加劑的作用:在粉末冶金齒輪的制造過程中,通常會添加一些合金元素或潤滑劑等添加劑。這些添加劑可以提高齒輪的耐磨性和潤滑性能,減少齒輪在工作過程中的摩擦和磨損。3.精密成型:粉末冶金齒輪的制造過程中,通過模具的壓制和燒結等工藝,可以實現較高的精度和尺寸穩定性。這種精密成型使得齒輪的嚙合更加緊密,減少了齒輪的磨損和噪音。4.表面處理:根據需要,粉末冶金齒輪可以進行表面處理,如滲碳、淬火等工藝,以提高齒輪的硬度和耐磨性。粉末冶金制造的零部件無需切削加工,減少了材料浪費和能源消耗。

雖然粉末冶金齒輪的制造成本相對較低,但其質量和可靠性可以通過以下幾個方面來保證:1.原材料選擇:粉末冶金齒輪的質量和可靠性首先取決于原材料的選擇。優良的金屬粉末和添加劑應該符合相關的標準和要求,確保其化學成分和物理性能符合設計要求。2.工藝控制:粉末冶金齒輪的制造過程中,需要嚴格控制各個工藝環節,包括粉末混合、壓制、燒結和后處理等。合理的工藝參數和嚴格的質量控制可以確保齒輪的致密性、尺寸精度和表面質量。3.熱處理:粉末冶金齒輪的熱處理過程對其質量和可靠性至關重要。適當的熱處理可以改善齒輪的結構和性能,提高其硬度、強度和耐磨性。4.檢測和測試:粉末冶金齒輪在制造過程中需要進行各種檢測和測試,包括材料成分分析、尺寸測量、硬度測試、金相分析等。這些檢測和測試可以確保齒輪的質量和可靠性符合要求。5.質量管理體系:粉末冶金齒輪制造企業應建立完善的質量管理體系,包括質量控制流程、質量檢測設備和人員培訓等。通過嚴格的質量管理,可以保證齒輪的質量和可靠性。粉末冶金齒輪可以實現多種材料的復合制造,提高了材料的綜合性能。上海銅基粉末冶金公司

粉末冶金是一種高效、經濟、環保的制造技術。蘇州軸承粉末冶金加工

粉末冶金齒輪是一種通過粉末冶金工藝制造的齒輪。粉末冶金是一種將金屬粉末經過混合、成型和燒結等工藝制造零件的方法。粉末冶金齒輪的制造過程主要包括以下幾個步驟:1.材料選擇:選擇適合粉末冶金工藝的金屬粉末,通常是將金屬原料粉碎成粉末的形式。2.混合:將金屬粉末與添加劑混合,以提高材料的流動性和成型性能。3.成型:將混合后的粉末放入模具中,通過壓制使其成型為所需形狀的齒輪。4.燒結:將成型的齒輪放入高溫爐中進行燒結,使金屬粉末顆粒之間發生擴散和結合,形成致密的齒輪。5.后處理:根據需要,對燒結后的齒輪進行熱處理、表面處理等工藝,以提高其性能和耐用性。蘇州軸承粉末冶金加工